工場の省エネ対策

工場の省エネルギー診断の事例をご紹介しています。具体的な省エネ対策の内容や効果について説明しています。

概要

建物の概要

| 建物種別 | 金属加工業 |

|---|---|

| 延床面積 | 820m² |

| 階数 | 地上2階 |

| 使用エネルギー | 電気、上下水道 |

エネルギーグラフ

- CO2排出量の削減効果

-

12.5 t-CO2/年 削減

- 光熱水費の削減効果

-

643,000 円/年 削減

目次

運用改善による省エネ対策

エネルギー管理体制

エネルギー管理体制の構築

削減効果

- CO2排出量

-

5.36 t-CO2/年 削減

- 光熱水費

-

254,000 円/年 削減

対策概要

下表に該当する対策を実施することにより、右欄に掲げる省エネ効果が得られると言われています。今回は表の1~5を実施し、エネルギー使用量の削減を図ります。

| No. | 設問 | 可能最大省エネ率 |

|---|---|---|

| 1 | エネルギー管理体制の整備・確立がなされていますか | 1% |

| 2 | エネルギー原単位の管理をしていますか | 1% |

| 3 | 省エネルギーの管理目標を設定していますか | 1% |

| 4 | エネルギーデータを記録し活用していますか | 1% |

| 5 | 機器の定期的な保守・メンテナンスをしていますか | 1% |

| 合計 | 5% |

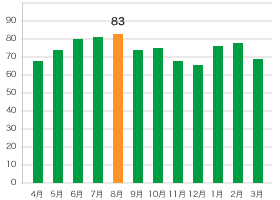

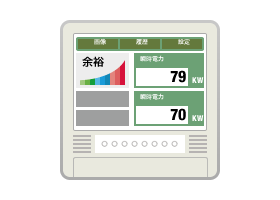

エネルギー計測・管理設備

デマンド監視装置の有効活用

削減効果

- CO2排出量

-

— t-CO2/年 削減

- 光熱水費

-

68,000 円/年 削減

対策概要

最大需要電力と時間別電力量を記録できるデマンド(最大需要電力)監視装置が設置されていますが、活用できていません。目標最大電力を設定し、それを超えないよう監視して最大需要電力の削減を図ります。

Before

- 最大電力

-

83 kW

After

- 目標最大電力

-

79 kW(4kW低減)

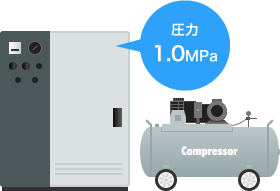

コンプレッサ

コンプレッサ吐出圧力の調整

削減効果

- CO2排出量

-

2.13 t-CO2/年 削減

- 光熱水費

-

96,000 円/年 削減

対策概要

コンプレッサの吐出圧力の設定が1.0MPaとなっています。使用圧力は0.55MPa程度なので、設定圧力の低減が可能であると考えられます。

コンプレッサの吐出圧力を0.8MPa(0.2MPa削減)に調整し、電力使用量の削減を図ります。

設定圧力を0.2MPa下げることにより、約20%電力使用量が低減できると言われています。

Before

- 年間消費電力

-

21,823 kWh/年

After

- 年間消費電力

-

17,459 kWh/年

設備改善による省エネ対策

照明設備

高効率照明器具の導入(LED)

削減効果

- CO2排出量

-

3.25 t-CO2/年 削減

- 光熱水費

-

146,000 円/年 削減

投資金額

| 投資金額 | 2,576,000円 |

|---|---|

| 投資回収年数 | 17.6年 |

対策概要

工場では、従来型の照明器具を使用されています。従来型の照明器具はLED照明と比べると効率が低く、寿命も短いため、ランプ交換の頻度も多くなります。

既設の照明器具をLED照明に更新し、電力使用量の削減と長寿命化を図ります。

Before

- 消費電力量

-

15,007 kWh/年

After

- 消費電力量

-

8,355 kWh/年

空気調和設備

高効率空調設備の導入

削減効果

- CO2排出量

-

1.76 t-CO2/年 削減

- 光熱水費

-

79,000 円/年 削減

投資金額

| 投資金額 | 3,038,000円 |

|---|---|

| 投資回収年数 | —年 |

対策概要

3台の空調機は設置後15年以上が経過しているため、老朽化による効率の低下が懸念されます。

空調設備を高効率ヒートポンプ式空調機に更新し、運転効率を高めて電力使用量の削減を図ります。

Before

- 消費電力量

-

10,543 kWh/年

18.0kW(冷暖平均能力):2台

After

- 消費電力量

-

6,956 kWh/年